Information

Paris, France

2014

Frank Gehry

Enveloppe

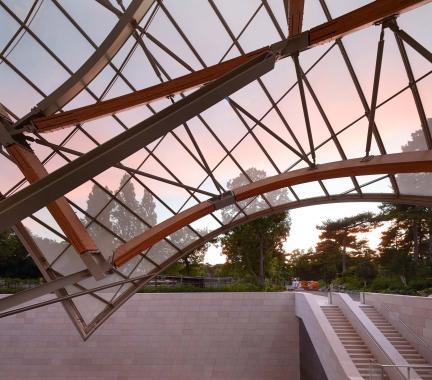

L'architecte canado-américain Franck Gehry, lauréat du Pritzker Architecture Prize en 1989, a conçu un édifice enveloppé d'un ensemble de vastes voiles de verre (grandes surfaces vitrées) et composé de façades en béton aux formes géométriques aussi originales que complexes appelées icebergs. .. Des icebergs habillés d'Enveloppe Ductal®, selon un procédé de fabrication unique récompensé par la Fédération de l'Industrie du Béton.

Découvrez nos projets

Displayed title

Aga Khan Centre

Aga Khan Centre

La lauréate du prix Pritzker, Fumihiko Maki, a conçu ce centre éducatif, avec terrasses et cours intérieures pour la Fondation Aga Khan de Londres. Chaque année, la fondation organise le Prix Aga Khan d'Architecture, l'un des plus prestigieux au monde.

Displayed title

Gasholders King’s Cross

Gasholders King’s Cross

Situé au cœur de Londres, King's Cross abrite l'un des plus grands projets de réaménagement urbain d'Europe. Préserver le patrimoine architectural industriel de la ville, tout en le rendant adapté à la vie urbaine moderne, a été une priorité clé. La solution Ductal® Enveloppe a apporté une touche particulière à la rénovation des « Gasholders » historiques, les transformant en 145 nouvelles résidences, un projet architectural époustouflant et résolument britannique.