Solutions compatibles

Information

Bientôt

Bientôt

Cette technologie applicable par pulvérisation est économe en ressource. Elle offre des possibilités innovantes pour les ingénieurs, les architectes et les entreprises de construction cherchant à optimiser la conception tout en garantissant des performances élevées pour leurs projets.

Ductal® Spray permet une durabilité accrue ainsi que des résistances chimiques et mécaniques exceptionnelles.

Découvrez nos projets

Displayed title

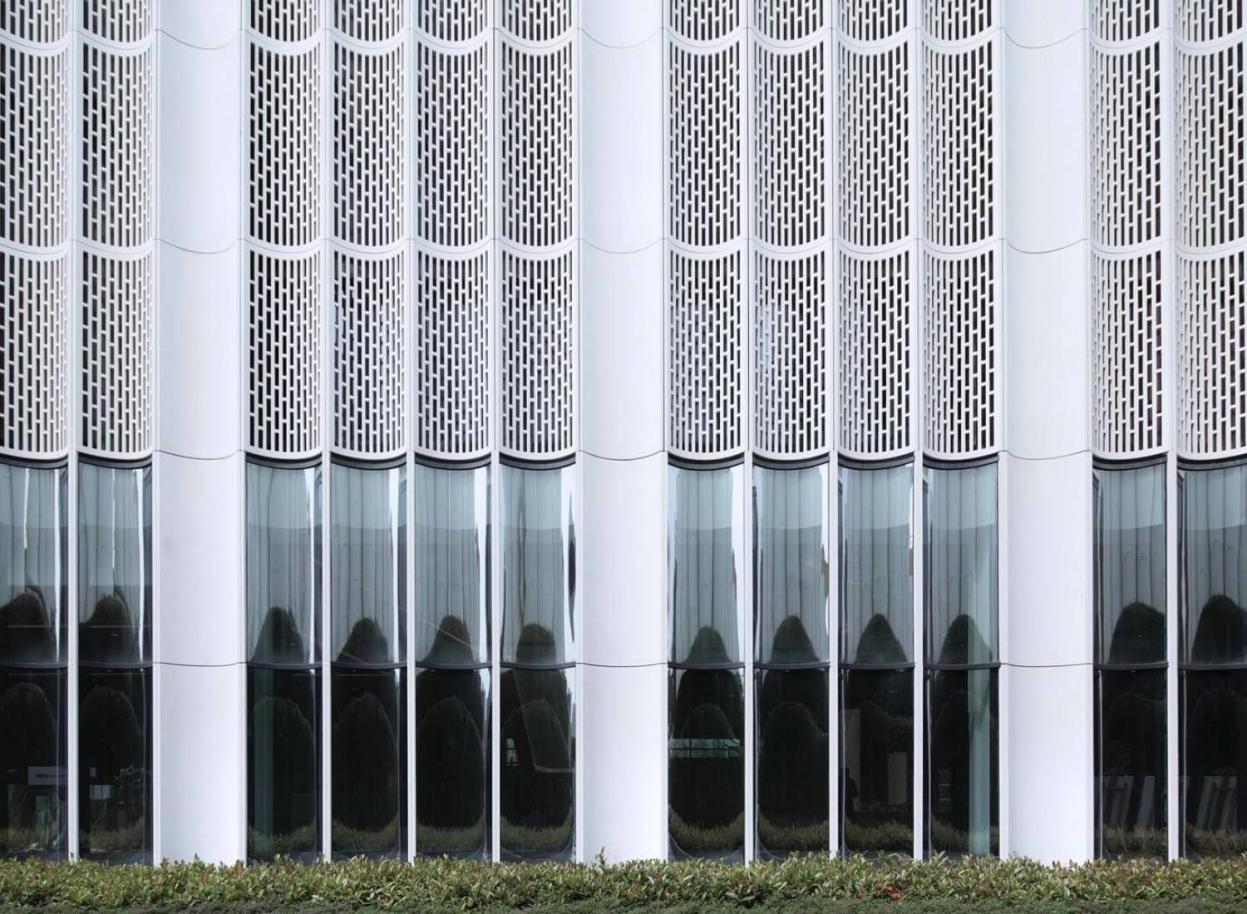

EDF Saclay Campus

Le nouveau campus d’EDF a été inauguré en 2017 dans le cluster du plateau de Saclay, près des pôles historiques de l’École polytechnique et d’HEC. Réalisé par l’agence d’architecture Emmanuel Combarel Dominique Marrec Architectes (ecdm), le bâtiment se distingue par des volumes aux façades audacieuses, un défi rendu possible grâce à la mise en œuvre innovante de Ductal® Envelope combiné avec la technologie Ductal® Spray.

Displayed title

Galerie d'art de Shenzhen Yue

La galerie d'art de Shenzhen Yue est un projet de rénovation, au cœur du quartier historique des brasseurs Jinwei de Luohu à Shenzhen, en Chine. D’abord un bâtiment de production de canettes, le portail nord a été repensé par BLACKHome Architects pour être transformé une galerie d’art.

Displayed title

SHUM YIP UpperHills LOFT

Le Shum Yip UpperHills Loft, un projet Urbanus, est un complexe commercial haut de gamme avec 6 tours de grande hauteur contenant des bureaux, des hôtels et des logements. Adjacent au centre d’affaires et au quartier commerçant de Huaqiangbei, il est également situé entre deux parcs du centre de Shenzhen.

Displayed title

Grande Mosquée d'Algérie

La Grande Mosquée allie design moderne et authentique. Grâce à ses exceptionnelles caractéristiques, Ductal® a été choisi pour les façades autour du minaret, la couverture de la coupole de la salle de prière, la cour intérieure et le revêtement des bâtiments.